06-agosto-2020

4 tecnologías para aumentar la productividade de su robot de soldadura

La productividad de un robot puede ser de 3 a 5 veces mayor que la de un soldador, manteniendo una calidad constante. Sin embargo, hay factores a tener en cuenta al aplicar soluciones robóticas porque, si no se usan correctamente, esa productividad puede bajar drásticamente.

Un robot de soldadura es una máquina muy precisa. No obstante, en la practica, las piezas a soldar, pueden tener tolerancias superiores a las admisibles para soldar correctamente.

En general, la calidad de soldadura es optima, cuando las tolerancias de las piezas son inferiores a la mitad del diámetro del hilo de soldadura. Esto significa que para aplicaciones corrientes, los componentes a soldar deben ser repetitivos y con tolerancias inferiores a 0,5 mm a 0,6 mm.

Por lo tanto, al acometer un proyecto de robotización de soldadura, surgen muchas preguntas, como:

- Tenemos que soldar series pequeñas o incluso piezas unitarias, con grandes tolerancias, ¿cómo lidiar con esto en robótica? ¿Cómo simplificar la programación y la configuración?

- Nuestros productos pueden tener mayores tolerancias de fabricación. ¿Cuál es la mejor solución para aumentar la productividad?

- Queremos puntear nuestras piezas en plantillas manuales, y luego, usar el robot para llenar las juntas, ¿cómo evitar la corrección constante del programa de soldadura?

- ¿Cómo lidiar con la deformación de las piezas, causada por la aportación térmica de la propia soldadura?

Existen diferentes tecnologías desarrolladas para optimizar el proceso de soldadura de las piezas, reduciendo los tiempos de ciclo y garantizando siempre la calidad de la soldadura.

En este artículo, trataremos sobre cuatro de esas tecnologías:

- Detección de junta por contacto (Touch Sensing)

- Detección Láser (Sensores láser de localización y corrección)

- Seguimiento de junta - TAST (Through Arc Seam Tracking)

- Seguimiento de junta - Sensor Láser 3D

- Detección de junta por contacto. (Touch Sensing)

Esta tecnología, verifica la posición de las piezas mediante contacto eléctrico, y corrige automáticamente cualquier error de posicionamiento. De esta manera, el robot está completamente alineado con la pieza o componentes a soldar, asegurando la calidad de la soldadura.

Esta tecnología verifica los errores de posición en 3 ejes (X, Y, Z) y en rotación. Tras la detección por contacto del hilo de soldadura, el programa se adapta a la posición de la junta y no es necesaria una nueva configuración.

- Material: Acero al carbono, inoxidable, entre otros. (No recomendado para aluminio o piezas muy oxidadas);

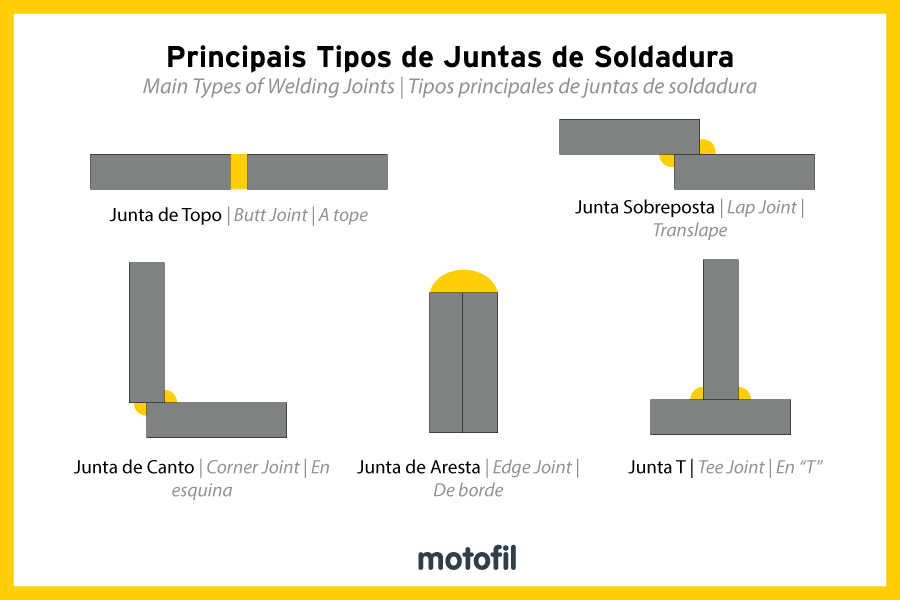

- Tipo de juntas: Esquinas y juntas superpuestas (para espesores de 3 mm o más);

- Precisión: ± 1 mm;

- Máquina de Soldar: Kemppi, Fronius, etc.;

- Antorcha de soldadura: Binzel, Fronius, etc.;

- Ventajas

- Función simple, versátil y muy efectiva.

- Integrado directamente en las instrucciones de programación y el hardware de detección del equipo de soldadura.

- Uso automático con programación Off Line.

- No afecta la accesibilidad a las piezas.

- Coste bajo. - Desventajas: Tempo necesario para la localización de la junta (unos 5 segundos por búsqueda).

- Detección Láser (Sensores láser de localización y corrección)

Esta tecnología es aplicable en caso de piezas grandes, o con muchas búsquedas de juntas, cuando la tecnología anterior puede no ser la opción ideal, ya que puede aumentar significativamente el tiempo de ciclo. Con el uso de Detección Láser, la localización de la junta se realiza utilizando un puntero láser, lo que reduce considerablemente el tiempo de búsqueda de la pieza y mejora la precisión de la misma.

- Material: Acero al carbono, inoxidable, aluminio, otros…

- Tipo de juntas: Juntas superpuestas (espesor > a 1 mm), juntas en ángulo, etc. No recomendado para superficies reflectantes.

- Precisión: ± 0.5 mm;

- Máquina de Soldar: Kemppi, Fronius, etc.;

- Antorcha de soldadura: Binzel, Fronius, etc.;

- Ventajas

- La detección de juntas es rápida y fiable.

- Reduce el tiempo de ciclo en comparación con la detección por contacto. - Desventajas: Debido al soporte del sensor externo, cerca de la antorcha, puede afectar la accesibilidad a algunas uniones.

- Seguimiento de junta - TAST (Through the Arc Seam Tracking)

Esta tecnología es aplicable en casos de juntas de soldadura irregulares, ya sea por defectos de repetitividad dimensional o geométrica, o por imprecisión en el pre-ensamblaje / pre-punteo de los componentes, o bien debido a la deformación de las piezas, inducida durante el propio proceso de soldadura. Esta tecnología, a través de un movimiento de oscilación de la antorcha, y una lectura dinámica de la corriente de soldadura, detecta imprecisiones en la junta, y envía la información al robot que corrige su trayectoria en tiempo real.

- Material: Acero al carbono, inoxidable (hilo macizo o con núcleo fundente).

- Tipo de juntas: Juntas en ángulo, juntas superpuestas (para espesores > a 3 mm), juntas con gargantas importantes, juntas con multipasadas.

- Precisión: ± 1 mm;

- Máquina de Soldar: Kemppi, Fronius, etc. (el equipo de soldadura debe proporcionar el retorno de los parámetros de soldadura necesarios).

- Antorcha de soldadura: Binzel, Fronius, etc.;

- Ventajas:

- La detección de juntas es rápida y fiable.

- Reduce el tiempo de ciclo en comparación con la detección por contacto. - Desventajas: El movimiento de oscilación es necesario durante la soldadura

- Seguimiento de junta - Sensor Láser 3D

Este sistema combina la tecnología láser y la recopilación de imágenes gracias a sensores ópticos, y permite localizar la junta a soldar rápidamente y realizar su seguimiento, corrigiendo la trayec-toria del robot en tiempo real, sin necesidad de contacto con las piezas a soldar.

Como en el caso anterior, esta tecnología es aplicable, en casos de juntas de soldadura irregulares, o cuando es necesario corregir la deformación de las piezas, inducida durante el propio proceso de soldadura. Esta tecnología no requiere un movimiento oscilante para detectar imprecisiones, logrando así una reducción en el tiempo del ciclo.

- Material: Acero al carbono, inoxidable, aluminio, etc...

- Tipo de juntas: Juntas en ángulo, juntas superpuestas (incluso para espesores < 3 mm), etc... No recomendado para superficies reflectantes.

- Precisión: ± 0.5 mm;

- Máquina de Soldar: Kemppi, Fronius, etc.;

- Antorcha de soldadura: Binzel, Fronius, etc.;

- Ventajas:

- También permite la utilización para localizar las piezas.

- Totalmente integrado en las funciones de programación.

- Detección rápida y fiable de la junta.

- En opción con cambio automático de herramienta para piezas con accesibilidad limitada. - Desventajas: Coste elevado.

Para obtener los mejores resultados posibles de su proyecto de robotización, es necesario tener en cuenta, no solo las ventajas de estas tecnologías, sino también los detalles específicos de cada solución. Por eso, Motofil dispone de un equipo de técnicos especialistas disponibles para asesorarle y presentarle la mejor solución para optimizar su productividad.

/ N/D